硝化反应是使用浓硝酸或其与浓硫酸的混合物作为硝化剂,通过取代有机化合物中的氢原子或羟基来生成硝基化合物或硝酸酯的过程。因为放热剧烈可能导致温度失控和爆炸,易燃物质可能引发火灾,混酸具有强烈的氧化性和腐蚀性,以及硝化产物通常具有火灾和爆炸风险,所以,硝化反应存在显著的危险性。

山东金德生产的碳化硅微通道反应器通过其独特的材料特性和结构设计,为高风险的硝化反应带来了多维度安全提升。

一、高效热管理:遏制失控反应。

1.超强导热性

碳化硅的导热系数(120-200 W/m·K)是传统不锈钢的50倍,能够瞬间导出硝化反应的剧烈放热。例如,在邻硝基甲苯合成中,反应温度可稳定在±3℃内(传统釜式波动达±20℃),避免因局部过热引发分解爆炸。

2. 微通道即时散热

微通道比表面积高达10,000 m²/m³(传统反应釜仅3-5m²/m³),传热效率提升100倍,反应物停留时间缩短至秒级(传统需数小时),从根本上消除热量累积风险。

二、精准流体控制:消除浓度风险

1. 分子级混合

微通道内层流剪切效应实现亚毫秒级混合,避免硝硫混酸局部浓度过高导致“飞温”(温度骤升速率从传统釜的50℃/min降至0.5℃/min)。

2. 反应进度精确调控

磁力泵轴承

磁力泵轴承 无压烧结碳化硅微通道反应器

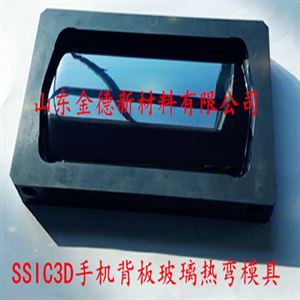

无压烧结碳化硅微通道反应器 3D手机背板玻璃热弯模具

3D手机背板玻璃热弯模具 反应烧结碳化硅研磨桶

反应烧结碳化硅研磨桶