碳化硅(SiC)微通道反应器结合微化工技术,在多个维度上展现出对传统釜式反应器的显著优势,尤其在高效传质传热、反应精确控制、耐腐蚀性及工业化应用方面表现突出。以下从技术特性、应用场景和经济性等方面进行系统对比:

一、传质与传热效率

碳化硅微通道反应器:

微米级通道设计:通道尺寸通常在几十到几百微米,极大缩短扩散路径,强化分子间碰撞,传质效率提升10-100倍,尤其适用于快速反应(如硝化、重氮化)。

高热导率(120-270 W/m·K):碳化硅材料的高导热性结合微通道结构,可实现快速散热,避免局部过热(“热点”),适用于强放热反应(如氧化、聚合),温控精度可达±1℃。

釜式反应器:

依赖机械搅拌:混合效率低,传质受限于扩散速度,反应时间长,易出现浓度梯度。

散热依赖外部夹套:传热速率慢,温度分布不均,强放热反应易失控,放大后问题更显著。

案例:某化工厂使用山东金德的微通道反应器的硝化反应中,反应时间从数小时缩短至数秒,副产物减少30%以上。

二、 反应过程控制

碳化硅微通道反应器:

磁力泵轴承

磁力泵轴承 无压烧结碳化硅微通道反应器

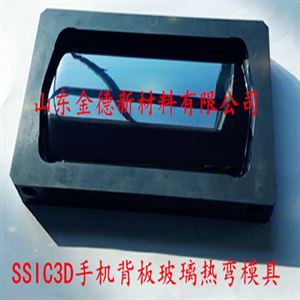

无压烧结碳化硅微通道反应器 3D手机背板玻璃热弯模具

3D手机背板玻璃热弯模具 反应烧结碳化硅研磨桶

反应烧结碳化硅研磨桶