在化工生产中,氧化反应是制备医药、农药、精细化学品的关键步骤,但这类反应往往伴随剧烈放热、副产物多、安全隐患大等问题。传统反应釜受限于传热效率低、混合不均匀等缺点,难以满足高效安全的生产需求。而近年来兴起的碳化硅微通道反应器,凭借其独特的性能,正在为氧化反应带来突破性改变。

散热快:给"暴躁"的氧化反应"降温"

氧化反应常像一匹脱缰的野马,瞬间释放大量热量。传统反应釜散热慢,易导致局部过热,轻则产生杂质,重则引发事故。碳化硅材料的导热性是玻璃的100倍,配合微米级通道结构,能让热量瞬间传导分散。这种"快速散热"的特性,使得反应温度始终稳定,副反应减少10%-30%,产品纯度显著提升。

耐腐蚀:挑战强酸强氧的"硬汉"

浓硫酸、双氧水等氧化剂极具腐蚀性,普通不锈钢反应釜数月就会"千疮百孔"。碳化硅作为第三代半导体材料,其硬度仅次于金刚石,在浓硫酸、高温臭氧等极端环境下仍能保持稳定。某农药企业使用山东金德碳化硅微通道反应器后,设备寿命从6个月延长至5年以上,维护成本降低80%。

微混合:让分子"精准相遇"

微通道内径仅0.1-3毫米,反应物在毫秒级时间内完成混合。这种"分子级精准控制"使氧化反应速度提升10-100倍。某企业生产维生素中间体时,使用山东金德生产的碳化硅微通道反应器,将6小时的传统批次反应缩短至3分钟连续流生产,产能提升50倍的同时,危险物料现场存储量减少90%。

安全环保:化工生产的"保险箱"

微通道反应器持液量仅传统设备的1/1000,犹如将危险反应"化整为零"。即使发生意外,微量的反应物也容易控制。某含能材料生产企业改用该技术后,成功将氧化工序风险等级从甲类降为丙类,厂区安全距离缩减70%,为城市周边建厂创造了可能。

磁力泵轴承

磁力泵轴承 无压烧结碳化硅微通道反应器

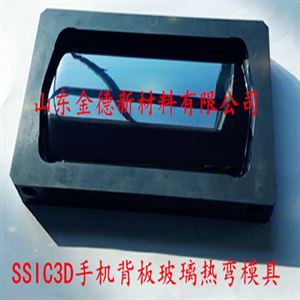

无压烧结碳化硅微通道反应器 3D手机背板玻璃热弯模具

3D手机背板玻璃热弯模具 反应烧结碳化硅研磨桶

反应烧结碳化硅研磨桶