硝化反应微通道化:安全与效率的双重升级

近期,国务院安委会、工信部等部门密集出台《关于提升危险化学品企业本质安全水平的指导意见》等系列政策文件,其中对硝化等高危工艺提出明确要求:“强制推动间歇釜式硝化工艺替代改造,优先采用连续流、微通道等本质安全技术装备”。这一政策导向并非空穴来风,而是基于硝化反应固有的高危属性与惨痛事故教训的深刻反思。

传统釜式硝化反应器存在严重的安全隐患:

强放热性: 硝化反应剧烈放热,若热量无法及时移出,极易导致“飞温”失控;

持液量大: 反应釜内物料存量大,一旦失控,爆炸能量巨大;

混合传热受限: 传统搅拌釜混合效率与传热能力有限,易形成局部热点。

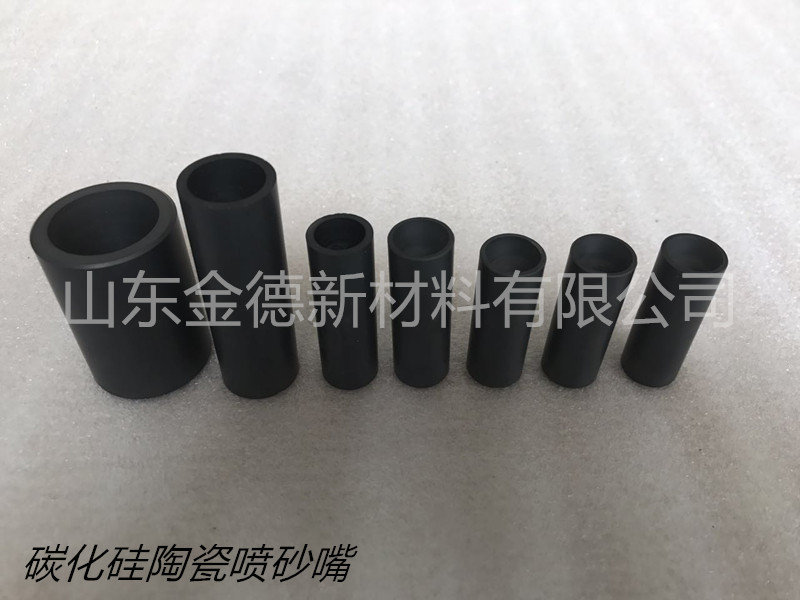

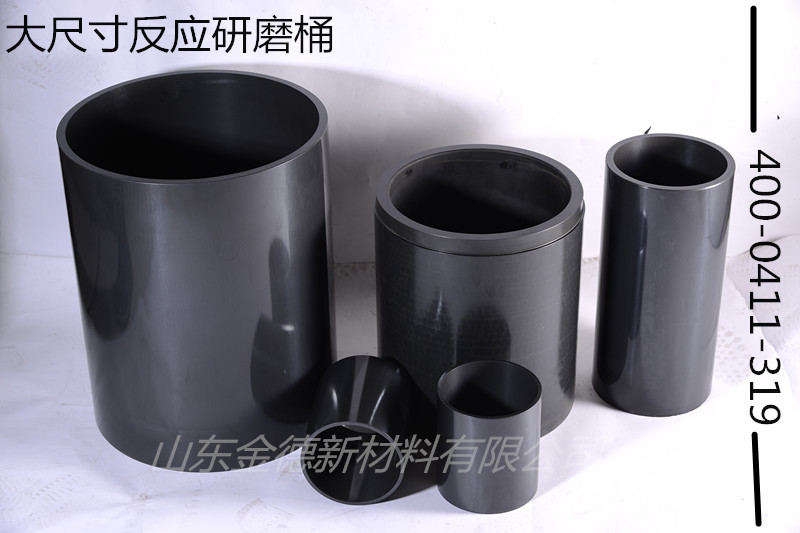

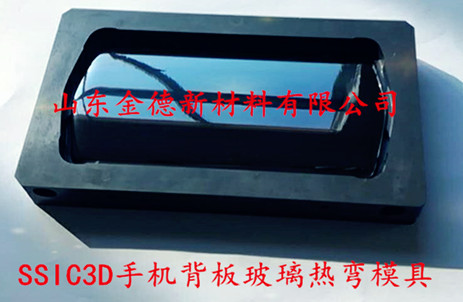

而微通道反应技术,特别是碳化硅(SiC)微通道反应器,凭借其独特优势,成为硝化工艺安全升级的优选方案:

传热效率的飞跃: 微通道结构将流体分割为毫米甚至微米级薄层,单位体积内换热面积可达传统反应釜的数百倍,如同为反应瞬间安装了无数“散热片”。碳化硅材料本身具有卓越的热导率(接近铜), 进一步加速热量传导,确保强放热硝化反应的热量被瞬间移走,消除失控风险。

本质安全的基石: 微通道持液量极小(通常仅数十毫升),即使发生意外,其潜在释放能量也极其有限,将事故后果控制在最低程度,满足安监部门对“本质安全设计”的硬性要求。

化学兼容的守护者: 硝化体系常含强腐蚀性混酸(硝酸/硫酸)。碳化硅材质展现出近乎完美的耐强酸腐蚀能力,远胜于金属材质(如哈氏合金),也优于石英玻璃(易受氢氟酸侵蚀),确保设备长期运行的稳定可靠,杜绝腐蚀穿孔泄漏风险。

工艺性能的优化: 微通道内高度有序的层流或特定结构化流动,显著改善物料混合与传质效率,减少副反应,提升硝化产物选择性与收率,实现安全与效益的双赢。

政府强制推动硝化工艺微通道化,是提升危化品行业本质安全水平的必然之举。以碳化硅微通道反应器为代表的新一代技术,凭借其极限传热能力、微量持液特性及卓越耐腐蚀性,为硝化反应构筑起坚实的安全屏障。这既是响应政府安全监管的必然要求,更是企业降低风险、提升效率、实现可持续发展的战略抉择。拥抱技术革新,推动工艺升级,方能在安全合规的基石上,实现化工产业的高质量发展——既算安全账,也算经济账,方为长久之道。

相关资讯

最新产品

同类文章排行

- 硝化反应:为何搅拌釜让位于微反应器?

- 硝化反应微通道化:安全与效率的双重升级

- 硝化反应微通道化:安全与效率的双重升级

- 硝化反应微通道化:安全与效率的双重升级

- 碳化硅微通道反应器在磺化反应中的显著优势

- 碳化硅微通道反应器在氢化反应中的技术优势与应用前景

- 碳化硅微通道反应器在氯化反应中的优势

- 碳化硅微通道反应器:化工生产的“游戏规则改变者”

- 小身材大能量:碳化硅微通道反应器如何革新氧化反应?

- 关于金德微通道反应器详细介绍!

最新资讯文章

您的浏览历史